فهرست آموزش

مقدمه افلاتوکسین پسته

پسته یکی از مهمترین اقلام صادراتی کشور ما ایران است و ما یکی از عمده ترین کشورهای صادرکننده پسته در جهان می باشیم. اما امروزه عمده ترین کشور صادرکننده پسته به اروپا آمریکا است. در حالیکه در چندین سال قبل این جایگاه مربوط به ایران بود. بنابراین امروزه ما از جایگاه صادراتی خود نسبت به گذشته فاصله زیادی داریم، البته این بدین معنی نیست که صادرات ماکاهش یافته بلکه ارزش صادراتی پسته ما پایین آمده است. همان طور که باغداران ، صاحبان صنایع فرآوری پسته و همه ما می دانیم عمده ترین مشکل ما در پسته وجود سم آفلاتوکسین است و هر ساله ضرر و زیان بسیار زیادی به باغداران واقتصاد کشور وارد می کند . اتحادیه اروپا از پذیرش محموله های پسته ای که مقدار آفلاتوکسین آنها از حد مجاز بالاتر باشد خود دارای کرده و ما مجبور هستیم که پسته را با قیمت پایین به کشورهای دیگر صادر نماییم. لازم به ذکر است که در سال ۲۰۰۸ طبق قانون کدکس بین المللی مامجاز به صادر کردن پسته با آفلاتوکسین بالا به هیچ کشوری نیستیم . بنابراین باید مسئله پسته را بسیار جدی گرفته و همگی در جهت کنترل آفلاتوکسین آن تلاش نماییم. بهترین روش کنترل و جلوگیری از تولید آفلاتوکسین در پسته استفاده و پیروی از اصول سیستم HACCP میباشد. سیستم تجزیه و تحلیل خطر و نقاط کنترل بحرانی [ Point) HACCP Hazard Analysis Critical Control) ] در روزهای شروع برنامه های فضایی آمریکا به عنوان یک سیستم امنیتی میکروبیولوژی و به منظور تضمین غذای فضانوردها به وجود آمد. تا آن زمان بیشتر سیستمهای امنیت مواد غذایی بر اساس آزمایش های محصول نهایی قرار میگرفت و چون آزمایش صد درصد محصولات ممکن نبود، نمی توانست به طور کامل امنیت غذاها یا محصولات را تضمین کند. بنابراین یک سیستم پیش فعال و متمرکز بر فرآیند مورد نیاز بود. بدین ترتیب HACCP به وجود آمد. HACCP سیستمی است که خطرات مهم مواد غذایی را شناسایی، بررسی، و کنترل می نماید. HACCP بر اساس سیستم های مطلوب مدیریت کیفیت مانند روش ساخت مطلوب (Good Manufacturing Practice)، روش بهداشت مطلوب (Good Hygiene Practice)، روش کشاورزی مطلوب ( Agricultural Practice Good) و روش انبار کردن مطلوب (Good Storage Practice) قرار گرفته است.

برنامه های پیش نیاز

برنامه های پیش نیاز مانند روش ساخت مطلوب، روش بهداشت مطلوب، روش کشاورزی مطلوب، و روش انبار کردن مطلوب باید قبل از اجرای HACCP به طور کامل به کارگرفته شوند. اگر این برنامه ها به طور کامل اجرا نشوند، HACCP سیستم مفید و کارآمدی نخواهد بود.

روش کشاورزی مطلوب

تولید اولیه مواد غذایی باید طوری مدیریت شودکه امنیت و سالم بودن غذا برای مصرف کننده را تضمین نماید. تولید مواد غذایی از مزرعه، دریا، دریاچه یا حتی از جنگل شروع میشود. در این جا اجرای تعدادی اصول معین لازم و ضروری می باشد. به عنوان مثال مناسب بودن زمین برای کشاورزی که در روش کشاورزی مطلوب، مورد توجه قرار میگیرد. در جایی که مورد نیاز باشد، روش کشاورزی مطلوب شامل روش بهداشت مطلوب نیز می گردد. زمانی که محصول یا کالا در مزرعه یا در طول مسیر تولید کالا انبار می شود، روش انبار کردن مطلوب نیز باید اجرا شود.

روش ساخت مطلوب

به طور کلی رعایت یک سری شرایط ویژه در محیط کار موسسات غذایی و نیز توجه به برخی نکات در جریان کار با مواد غذایی الزامی می باشد.

مهم ترین این موارد که بیشتر به شرایط محیط کار ، شرایط مواد غذایی، و بهداشت آنها توجه میکنند عبارتند از:

- شرایط سالن های کار و وسایل و امکانات مورد استفاده در فرآوری

- نور دهی و تهویه هوا

- شرایط محیط کار در ارتباط با مواد غذایی فاسدشدنی

- شرایط مربوط به آلات کار و تجهیزات در تماس با مواد غذایی

- امکانات و سرویسهای بهداشتی

- تامین آب

- شرایط مواد دریافتی

- شرایط انبارش و حمل و نقل

- نظافت و شستشو

- دفع زباله و مواد زائد

- دفع فاضلاب دفع آفات و حشرات موذی

- بهداشت فردی

تجهیزات و طراحی

ساختار و محل کارخانه فرآوری باید در ارتباط با ویژگیهای فرآیندها و خطرات مرتبط با آنها در نظرگرفته شود.

– کارخانه های مواد غذایی باید طوری طراحی شوند که امکان آلودگی محصول یا کالا به حداقل برسد.

– جهت به حداقل رساندن آلودگی از طریق هوا طراحی و جانمایی تجهیزات کارخانه باید عملیات هایی مانند تمیزکردن، ضد عفونی کردن، و پایا بودن سیستم، را میسر سازد.

– تمامی سطوح در تماس با مواد غذایی باید غیر سمی باشند و راحت تمیز شوند تا از هرنوع آلوده شدن جلوگیری شود.

– در مواقع مورد لزوم برای کنترل رطوبت و دما باید تجهیزات متناسبی وجود داشته باشد.

– جهت جلوگیری از ورود آفات باید معیارهای موثر و کارآمدی وجود داشته باشد.

کنترل فرآیند

١- کنترل رطوبت و دما در زمان های مناسب

۲- بسته بندی متناسب با مواد غذایی

۳- منابع آب سالم و آشامیدنی

۴- ثبات و پایداری تجهیزات

بهداشت و سیستم پایش آن

در این مورد باید آیین کار و دستورالعمل های کارآمدی وجود داشته باشد تا مواردی مانند روشهای تمیز کردن، مدیریت فاضلاب و کنترل آفات را شرح دهد.

نقل و انتقال

نقل و انتقال باید به گونه ای باشد که هیچ نوع آلودگی و فساد در محصول ایجاد نشود. محصولاتی که نیاز دارند در شرایط محیطی ویژه ای مانند سرما، انجماد، یا انبار کردن در مقادیر معینی از رطوبت انتقال یابند، باید به طور مناسبی کنترل شوند. ظروف و نقاله های مورد استفاده برای انتقال مواد غذایی باید شرایط مطلوبی داشته باشند و به راحتی تمیز شوند. ظروف بزرگ مخصوص نقل و انتقال حجم های زیاد مواد غذایی، باید مخصوص مواد غذایی طراحی شده و روی آنها عبارت “فقط مخصوص غذا” نوشته شود.

تعلیم دادن

کلیه افرادی که با غذا سر و کار دارند، مانند کسانی که در تولید آن دخالت دارند باید در مورد بهداشت فردی نیز تعلیم ببینند. این افراد باید توسط اشخاص تعلیم دیده و خبره مدیریت و کنترل شوند. اجرای یک برنامه تعلیمی رایج برای افرادی که با غذا سر و کار دارند، برای موقعیت سیستم مدیریتی امنیت غذا، یک برتری محسوب میشود.

اطلاعات محصول و آگاهی مصرف کننده

جهت تضمین دادن به افراد، در مورد امنیت مواد غذایی در مراحل بعدی زنجیره غذایی، محصول نهایی باید همراه با اطلاعات کافی باشد. چون ممکن است مصرف کننده مسئول کنترل نهایی محصول باشد ( مانند پختن گوشت و …) باید کلیه اطلاعات مربوطه و مورد نیاز برای انجام دادن این مرحله مهم را داشته باشد. کلیه بحرهای تولید باید با شماره های مخصوص مشخص شوند تا در مواقع مورد نیاز ردیابی شوند.

اصول اساسی و مهم HACCP

این اصول به منظور اجرا، به کار گرفتن، و پایدار نگه داشتن HACCP لازم می باشند.

اصل اول: آنالیز خطرات

خطرات و ارتباط آنها با هر مرحله از سیستم جریان کالا را بررسی کرده و حدود ممکن کنترل را تعیین میکنیم.

بهداشت فردی

باید کنترل لازم جهت تضمین اینکه افراد غذا را آلوده نمی کنند ، اعمال شود. این موضوع با رعایت و پایش حد مناسبی از بهداشت افراد و راهنماییهای بهداشت فردی بدست می آید.

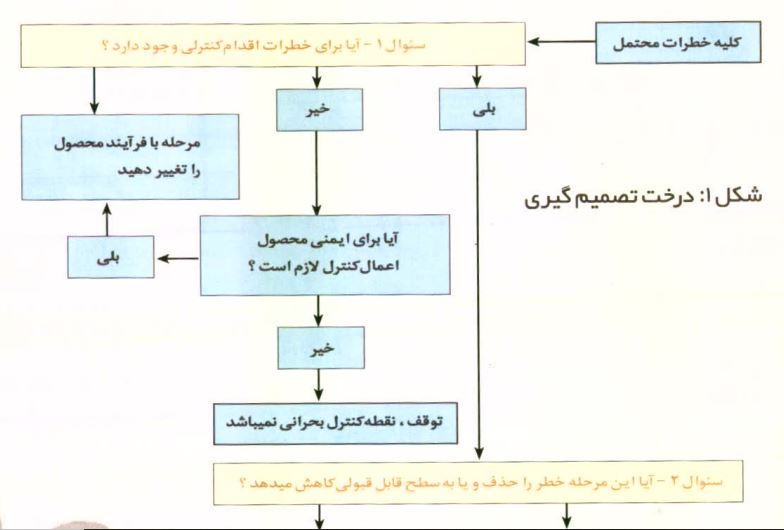

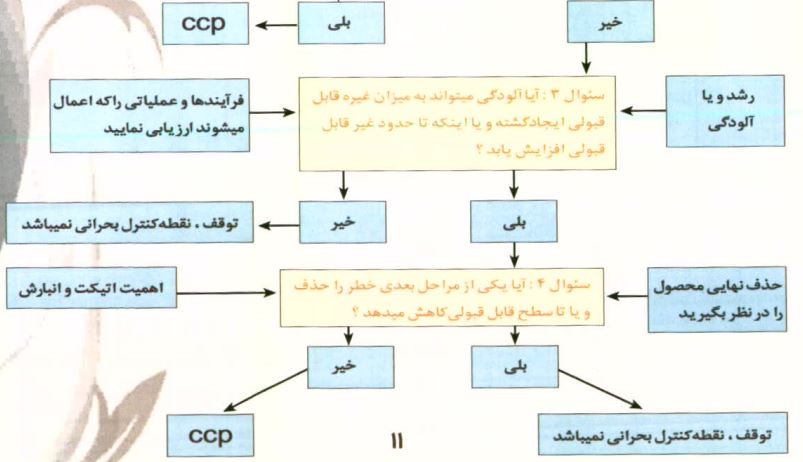

اصل دوم: تعیین نقاط کنترل بحرانی

نقطه کنترل یک مرحله است که می توان در این مرحله کنترل را اعمال کرد و این مرحله برای جلوگیری یا حذف خطرات امنیتی مواد غذایی یا کاهش آن تا حد قابل قبول لازم و ضروری است. تعیین نقاط بحرانی، با استفاده از درخت تصمیم گیری که در شکل ۱ آمده است انجام می شود.

اصل سوم: تعیین حدود بحرانی

حد و حدود مرتبط با نقطه کنترل بحرانی باید دارای یک مقدار بحرانی باشند، طوری که محصول تحت کنترل را به صورت قابل قبول و غیر قابل قبول از هم جدا کند.

اصل چهارم: سیستم پایش

جهت تعیین اینکه آیا مراحل مختلف تحت کنترل است یا به عبارتی سیستم پایدار است یا خیر (به عنوان مثال آیا در حدودکنترل اصل سوم است یا خیر) یک سیستم اندازه گیری برنامه بندی شده یا کنترل لحظه به لحظه نقاط کنترل بحرانی لازم است.

اصل پنجم: دستورالعمل اصلاح کننده

تهیه دستورالعمل های اصلاح کننده، زمانی که اندازه گیری در نقاط کنترل بحرانی انحراف از حدود بحرانی

را نشان می دهد.

اصل ششم : سیستم تایید

اجرای سیستم تایید جهت تعیین موثر و کارآمد بودن HACCP. این سیستم شامل بررسی و ممیزی کردن HACCP، نمونه برداری تصادفی، و آزمایش است و بدین وسیله انحراف محصول از حدود بحرانی مشخص می شود.

اصل هفتم : سیستم ثبت مدارک

ثبت نتایج و نگهداری مدارک مربوط به کلیه دستورالعمل ها و اندازه گیری ها، متناسب با اصول وکاربرد آنها

اجرای سیستم HACCP

جهت اجرای سیستم HACCP باید ۱۲ مرحله مختلف انجام شود. این ۱۲ مرحله طوری تنظیم شده است که ۷ اصل مورد نظر در آن اجرا گردد. ۵ مرحله اول جهت تامین اصل اول یا آنالیز خطرات لازم و ضروری است.

۱- تشکیل گروه HACCP

۲- شرح و توصیف محصول

٣- تعیین نوع مصرف محصول

۴- تهیه نمودار جریان محصول

۵- تایید نمودار جریان محصول همزمان با بازدید از محل تولید

۶- تجزیه و تحلیل خطرات

۷- تعیین نقاط کنترل بحرانی

۸- تعیین حدود بحرانی برای هر نقطه بحرانی

9- تعیین روش های برقراری یا پایش سیستم

۱۰- تهیه دستورالعمل های اصلاح کننده

۱۱- تایید برنامه HACCP

۱۲- مستند سازی، ثبت، و نگهداری سوابق

اجرای سیستم HACCP برای پسته

پسته در آسیای غربی ، به صورت تجاری ، در افغانستان ، ایران ، عراق ، و ترکیه تولید می شود. معمولا در ۳ کشور اول پسته ها خیلی سریع پس از برداشت پوست گیری ، فرآوری ، و انبار می شوند. این روش را روش سریع می نامند. در ترکیه پسته ها با پوسته سبز برای ماهها و سالها نگهداری میشوند. این روش را روش کند می نامند. مشکل اساسی در مورد پسته ، تولید سم آفلاتوکسین توسط قارچ هایAspergillus flavus و A . parasiticus می باشد. برای اولین بار در انگلستان در اوایل سال ۱۹۶۰ مسمومیت غذایی موجب از بین رفتن ۱۰۰۰۰۰ بوقلمون شد. بعدا مشخص شد که سم موجود در غذا آفلاتوکسین بوده است. سم آفلاتوکسین مانند دیگر سموم قارچی یک متابولیت ثانویه است که توسط

میکروارگانیسم ها این سم یا متابولیت ثانویه را تولید میکند و بدین وسیله محیط را برای خود اختصاصی می نماید. تولید سم عمدتا به قبل از برداشت مربوط می شود. اما پس از برداشت در صورت مساعد بودن شرایط، در پسته خشک شده و در مواد دیگری مانند نان و حتی سبوس برنج نیز تولید میشود. مناسب ترین فعالیت آبی برای رشد و تولید سم آفلاتوکسین ۰/ ۹۹ می باشد. کپک A. flavus در دمای ۱۰- ۴۳°C رشد می نماید اما مناسب ترین دما برای تولید سن C°۲۰ -۳۰ می باشد. دما و رطوبت مناسب برای A . parasiticus تقریبا مشابه A . flavus می باشد. انواع مختلفی از آفلاتوکسین توسط کپک ها تولید میشوند که عبارتند از: B1، B2 ، G ، G2 . خطرناک ترین آنها B1 می باشد که معمولا در آزمایشگاه به عنوان شاخص در نظر گرفته میشود. آفلاتوکسین یک سم سرطان زا است . محققین اعلام کرده اند که بین سرطان کبد در انسان ها و مقدار آفلاتوکسین در غذای مصرفی ارتباط وجود دارد.

حداکثر مقدار مجاز آفلاتوکسین B1 در اتحادیه اروپا ppb۲ و حداکثر مقدار مجازکل آفلاتوکسين ppb می باشد. حد مجاز آفلاتوکسین در آمریکا ۱۰ برابر بیشتر از این مقدار می باشد. قوانین سخت اتحادیه اروپا بر این اساس قرار داده شده است که حتی یک مورد سرطان کبد در جمعیت یک میلیون نفری در طول دوره زندگی آنها دیده نشود. امنیت غذایی که امروزه در جهان وجود دارد با گذشته بسیار متفاوت است چون توقع مصرف کننده از کیفیت مواد غذایی به مرور افزایش یافته است.

پسته، هسته میوه Pistacia vera می باشد. هر میوه دارای یک هسته منفرد است که از مغز (Kernal) با پوششی به نام تستا (Testa) که درون یک پوست سخت (Shell) قرار دارد، تشکیل می شود. خود پوست سخت درون پوست محافظی به نام پوست سبز (Hull) قرار گرفته است. به طور معمول یک ماه قبل از رسیدن یا حتی زودتر پوست سخت درون پوست سبز شکاف می خورد. پوست سبز باید سالم باقی بماند اما بعضی مواقع قبل از برداشت به طور طبیعی ترک خورده و این ترکهای اولیه و افزایش های بعدی آن پسته را مستعد آلوده شدن به آفلاتوکسین می نماید . شکافهای اولیه پوست سبز حمله حشرات به ویژه Amyelios transitella

( Walker ) ] Navel orangeworm] را میسر کرده و پسته های صدمه دیده توسط حشرات تا حدود زیادی مستعد خطر آلودگی به آفلاتوکسین هستند. پسته های ترکیه کوچکتر، مغز آنها سبزتر، و دارای پوست سبزی هستند که کمتر در معرض ترک خوردگی قرار میگیرد. جدا کردن پوست سبز پسته با ۲ روش انجام میشود: فرآوری مرطوب و فرآوری خشک. فرآوری مرطوب توسط واحدهای بزرگ و متوسط انجام می شود، در حالیکه فرآیند خشک بیشتر در صنایع روستایی انجام میشود. تقریبا حتی یک روش نمونه برداری مطلوب که شاخص مناسبی از آفلاتوکسین به ما بدهد وجود ندارد. علت این است که تعداد پسته هایی که به طور قابل توجهی آلودگی داشته باشند بسیار کم است (۱عدد در ۱۰۰۰۰ تا ۱عدد در ۳۰۰۰۰). به عبارت دیگر یک نمونه ۳۰ کیلوگرمی، طبق توصیه اتحادیه اروپا، ممکن است حاوی یک عدد پسته آلوده باشد. چون پسته های آلوده ممکن است شامل مقادیر بالایی از آفلاتوکسین ( تا 1 میلی گرم) در یک عدد پسته باشند، بنابراین ۱ عدد پسته آلوده می تواند تا حدود ppb ۳۳ آفلاتوکسین در ۳۰ کیلوگرم پسته را نشان بدهد. پسته ها به صورتهای متفاوتی صادر می شوند. پسته خام برای فرآوری های بعدی، پسته های بو داده و شور با رنگ یا بدون رنگ، مغز پسته برای شرکت های تولیدکننده مواد غذایی.

اجرای HACCP در پسته و کنترل سم آفلاتوکسین

مرحله اول: گروه HACCP

کارگروه HACCPشامل متخصص HACCP، مدیر شرکت فرآوری، مدیر تضمین کیفیت شرکت فرآوری، متخصص سموم قارچی، قارچ شناس، متخصص ماده غذایی مورد نظر، مدیر آزمایشگاه، واحدهای تجارت داخلی و خارجی، نماینده کشاورزی و نماینده بخش خصوصی کشاورزی، و متخصص امور اقتصادی – اجتماعی.

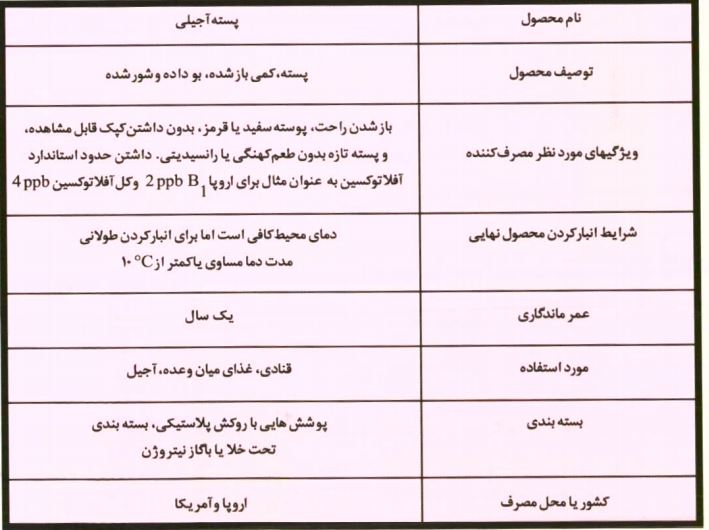

مرحله دوم و سوم: توصیف محصول و هدف استفاده

توصیف پسته و هدف استفاده از آن در جدول ۱ خلاصه شده است.

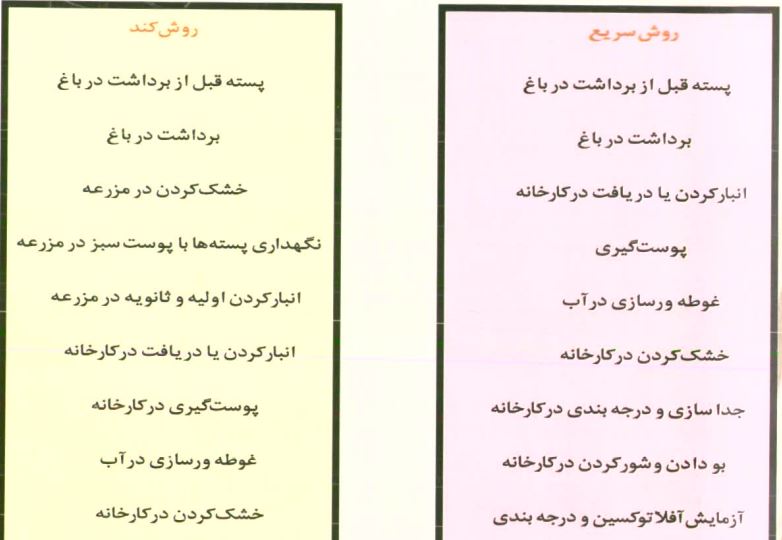

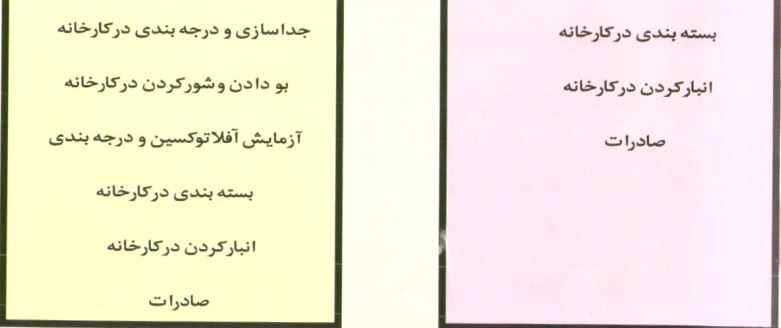

مرحله چهارم و پنجم : نمودار جریان کالا و تایید آن

نمودار جریان کالا با ۲ روش کند و سریع

مرحله ششم: تجزیه و تحلیل خطرات سم قارچ و تعیین حدود ممکن کنترل آن

تجزیه و تحلیل خطرات به ترتیب در ۳ مرحله مختلف بررسی می گردد.

الف) تعیین خطر سم قارچ آفلاتوکسین تنها سم قارچی خطرناک در آجیل های خوراکی است که در اروپا و آمریکا برای آن حدود قانونی تعیین شده است. بنابراین فقط باید به آفلاتوکسین توجه کنیم.

ب) مشخص کردن مراحلی از جریان محصول که در آنجا احتمال آلودگی به سم قارچ بالا می باشد.

مرحله اول: قبل از برداشت به طور معمول بیشترین آلودگی آفلاتوکسین در این مرحله رخ می دهد که به نوبه خود به صدمه دیدگی پوست سبز پسته مربوط می شود. مهم ترین عاملی که سبب نفوذ قارچها به داخل میوه پسته می شود شکاف خوردن پوست سبز رویی پسته در باغ بوده و از مهم ترین نوع شکاف خوردگیها زود خندانی می باشد. پسته های زود خندان پسته های غیر طبیعی هستند که هم پوست استخوانی و هم پوست سبز در محل خندانی شکاف برداشته و مغز پسته مستقیما در معرض هجوم آفات و قارچها قرار میگیرد. زود خندانی و شکاف خوردگی تابع عواملی از جمله آبیاری، تغذیه، نوع رقم و غیره می باشد. طبق گزارش موسسه تحقیقات پسته کشور در بین ارقام مختلف پسته میزان زود خندانی بسیار متفاوت است و بیشترین درصد در ارقام جواد آقایی و سیف الدین و کمترین آن در رقم قزوینی دیده شده است. میزان آفلاتوکسین در پسته های سالم صفر و به ترتیب در پسته های شکاف خورده نامنظم تر، شکاف خورده نامنظم خشک، زود خندان نرم، و زود خندان خشک افزایش می یابد.

این صدمه دیدگی با شکاف خوردن اولیه پسته و پیشرفت آن، زمانی که پوست سبز قادر به تحمل آن نباشد، به وجود می آید. حمله بعدی حشرات، به ویژه Navel orangeworm، به پسته های صدمه دیده مسئله را حادتر می نماید طوری که مقدار آفلاتوکسین در پسته های زود خندان آلوده به کرم ناف پرتقال بیشتر از پسته های زود خندان غیر آلوده به این کرم می باشد. پسته های دارای پوست سبز سالم عاری از آفلاتوکسین می باشند.

مرحله دوم: برداشت در مزرعه در این مرحله اگر پسته ها به طور طبیعی روی زمین افتاده و برای مدت زمان طولانی بدون جمع آوری روی زمین بمانند، آلودگی به آفلاتوکسین ایجاد می شود. اگر برداشت با تکان دادن درخت انجام شود، پسته ها در معرض آلودگی به قارچ و آفلاتوکسین قرار می گیرند. این نوع برداشت منجر به ترک خوردن پوست سبز و ورود اسپور قارچ به درون پسته می شود.

مرحله سوم: خشک کردن در مزرعه (در روش کند) جهت کاهش آلودگی به آفلاتوکسین رطوبت را تا حد معینی کاهش می دهیم.

مرحله چهارم: انبار کردن اگر پسته ها با رطوبتی بالا به ویژه اگر پوسته سبز صدمه دیده باشد، انبار شوند احتمال آلودگی به آفلاتوکسین وجود دارد.

مرحله پنجم: فروش اول و دوم اگر در موقع برداشت پسته ها توسط افراد واسطه از کشاورز خریداری، و مستقیما به کارخانه فرستاده نشوند احتمال آلودگی وجود دارد.

مرحله ششم: دریافت پسته چون پسته ها قبل از این مرحله معمولا تا رطوبت مطمئن خشک می شوند. البته در روش کند)، خطر آلودگی به آفلاتوکسین پایین است.

مرحله هفتم: پوست گیری پسته ١- روش کند: معمولا پسته های خشک سریعا پوست گیری شده و بدون تاخیر تحت فرآوری های بعدی قرار می گیرند. در این مرحله خطر آلودگی به آفلاتوکسین وجود ندارد. – روش تند: در این روش پسته ها مستقیما از مزرعه می آیند. فرآیند پوست گیری مرطوب احتمال آلودگی به آفلاتوکسین را ممکن می سازد. پوست گیری سریع دارای این مزیت است که رنگ پسته مطلوب و طبیعی باقی می ماند اما دارای این عیب است که پسته های باز شده در معرض اسپورهای A. Flavus وA .parasiticus که دارای قدرت تولید آفلاتوکسین هستند، قرار خواهند گرفت. لازم به ذکر است که از مهم ترین خصوصیات پسته های زود خندان لکه دار شدن پوست سخت و چسبیده بودن پوست سبز به پوست سخت می باشد. با استفاده از مشخصه های وجود لکه روی پوست سخت و اندازه پسته می توان ۹۰٪ از پسته های زود خندان را جدا نمود. هنگامیکه پسته ها با پوست سبز در دستگاه پوست کنی قرار داده میشوند، ٪۹۸ از پسته های زود خندان پوست س بزشان را حفظ کرده در حالیکه ۹۵٪ از پسته های طبیعی پوستشان کنده می شود.

مرحله هشتم: غوطه ورسازی در کارخانه در این مرحله میزان آفلاتوکسین نهایی محموله با حذف موادشناور به طور قابل توجهی کاهش می یابد.

مرحله نهم: خشک کردن در کارخانه (در روش سریع) در این مرحله به شرط اینکه خشک کردن تا یک رطوبت قابل اطمینان در مدت ۲۴ ساعت انجام شود، خطر آلودگی آفلاتوکسین وجود ندارد.

مرحله دهم: سورتینگ در کارخانه

در این مرحله میزان آفلاتوکسین به طور قابل توجهی و کاهش می یابد.

مرحله یازدهم: بو دادن و شور کردن در این مرحله خطر آلودگی به آفلاتوکسین وجود ندارد. انتظار میرودکه بودادن آفلاتوکسین را کاهش دهد.

مرحله دوازدهم: آزمایش آفلاتوکسین و درجه بندی در کارخانه در این مرحله هیچ نوع خطری در رابطه با آلودگی آفلاتوکسین وجود ندارد.

مرحله سیزدهم: بسته بندی در کارخانه در این مرحله هیچ خطری وجود ندارد. اگر بسته بندی نامناسب انجام شود و در صورت مرطوب شدن مجدد، احتمال آلودگی وجود دارد.

مرحله چهاردهم: انبار کردن محصول نهایی در کارخانه معمولا طول این دوره از انبار کردن کوتاه است و احتمال آلودگی به آفلاتوکسین در این مرحله بسیار ناچیز است.

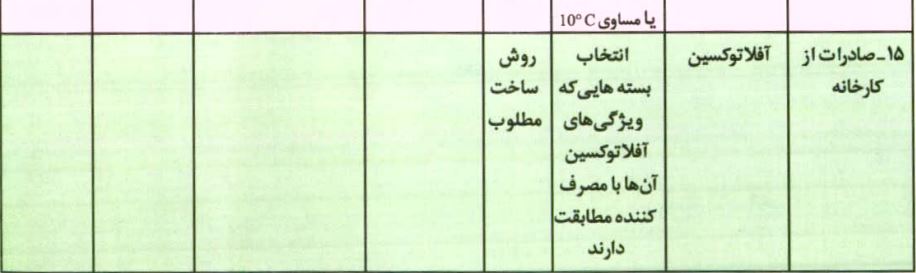

مرحله پانزدهم: صادرات از کارخانه احتمال آلودگی به آفلاتوکسین در این مرحله و در نقل و انتقالات بعدی بسیار کم است. نکته مهم در اینجا این است که برای هر محموله ارسالی باید بسته هایی انتخاب شود که ویژگی آفلاتوکسین مورد نظر مصرف کننده را داشته باشند.

ج) حدود ممکن کنترل مهمترین و موثرترین روش کنترل و جلوگیری از رشد

کپک و آلودگی به آفلاتوکسین ، خشک کردن پسته تا فعالیت آبی ۰ / ۸۲ برای مدت زمان نگهداری کم و تا فعالیت آبی ۰ / ۷۲ برای نگهداری طولانی مدت می باشد. این فعالیت های آبی بحرانی در دمای C°۲۵ به ترتیب معادل ۱۰ و ۷-۵ درصد رطوبت می باشند.

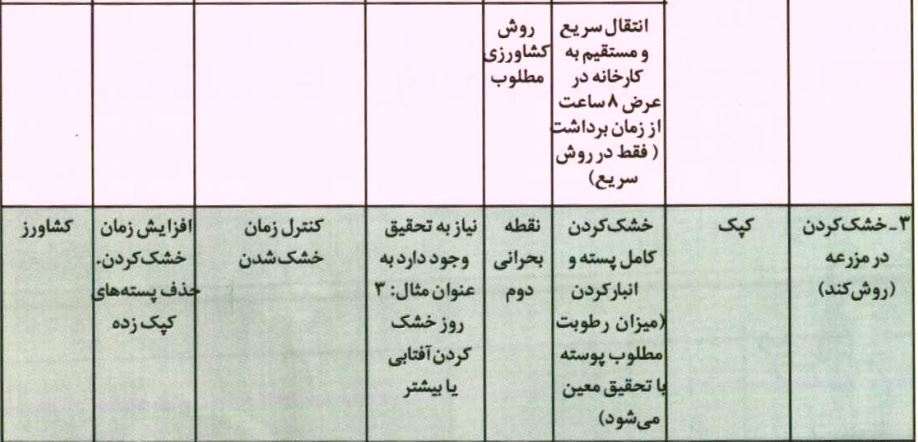

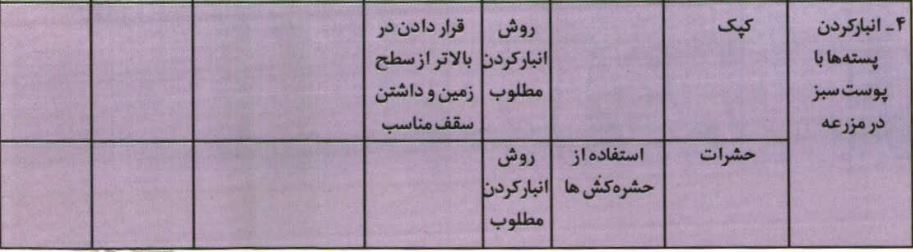

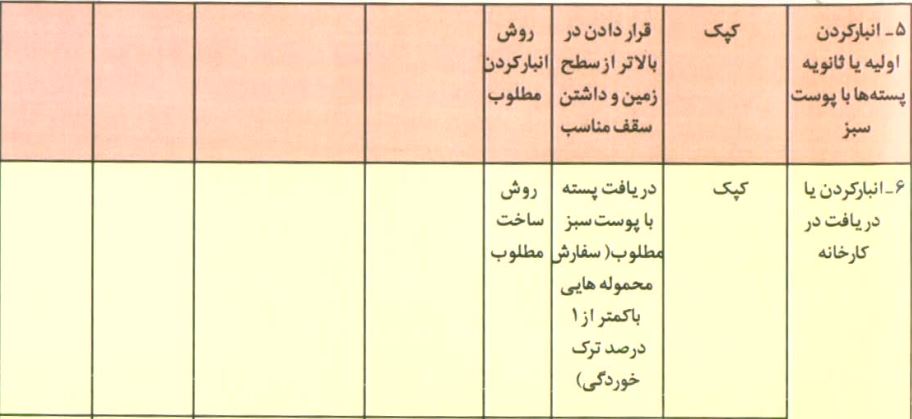

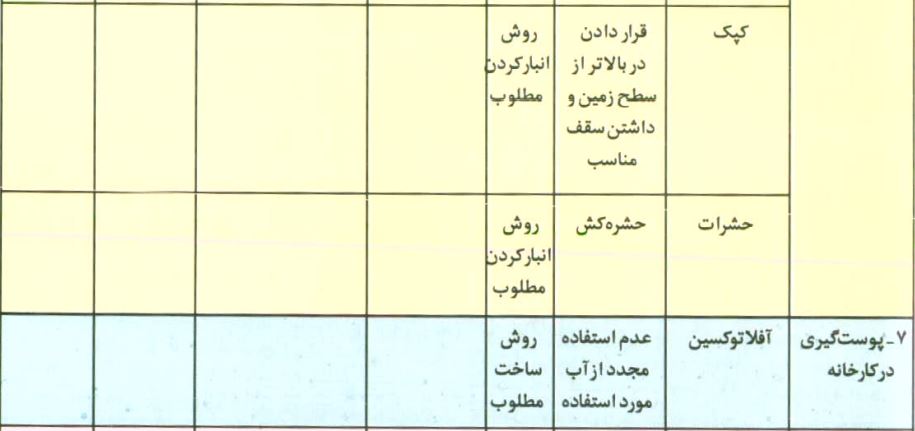

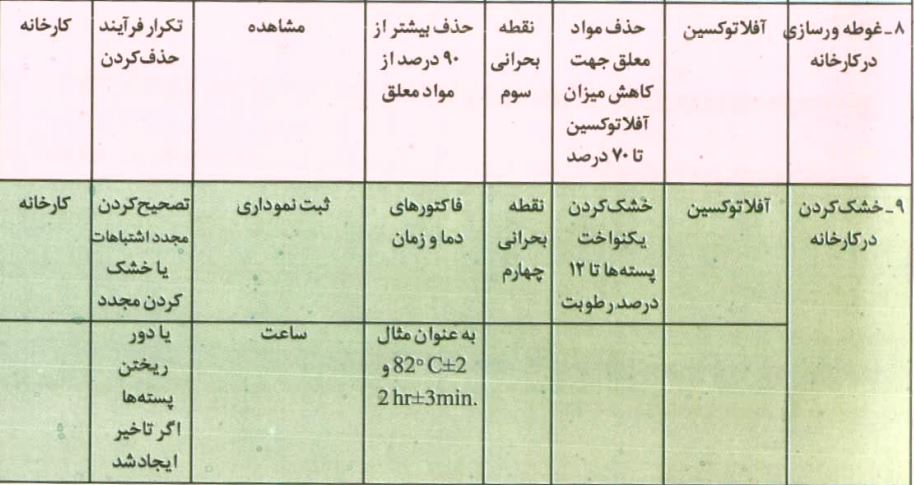

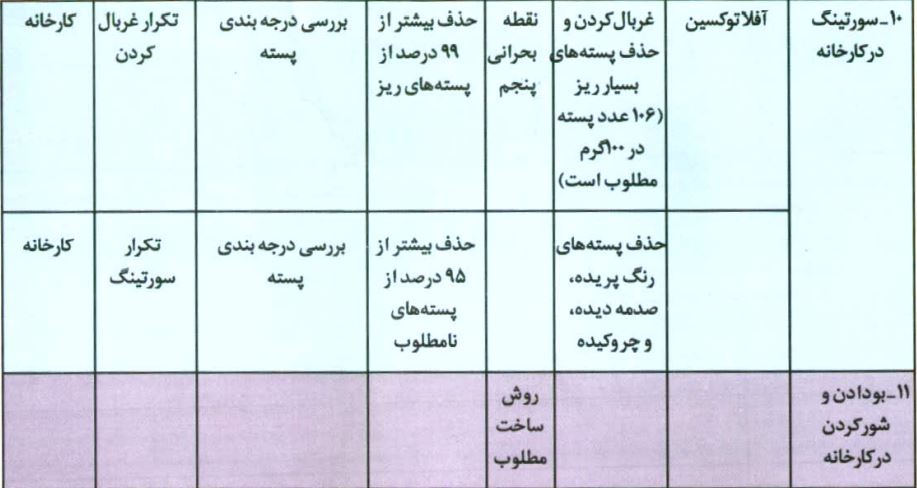

موثرترین روش کاهش آفلاتوکسین تا حد مورد قبول در بحر تولیدی، حذف پسته های آلوده به آفلاتوکسین با روشهای فیزیکی می باشد. نمونه هایی از تکنیک های جدا سازی عبارتند از: جدا سازی با دست، غوطه ورسازی، درجه بندی بر اساس اندازه، و مردود کردن بحرهایی که آلودگی بالا دارند. مراحل بعدی اجرای HACCP یعنی مرحله ۷ به بعد در جدول ۲ آمده است.

جدول افلاتوکسین پسته